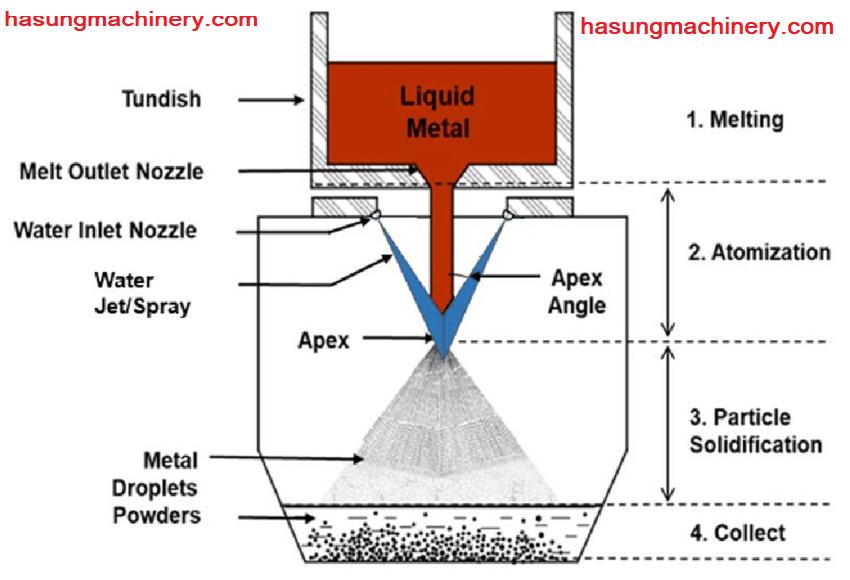

ອຸປະກອນນີ້ແມ່ນໃຊ້ຕົ້ນຕໍສໍາລັບການເຮັດຝຸ່ນໂລຫະຫຼື granule ໃນການປະລໍາມະນູ. ສະພາການໂດຍວິທີການປະລໍາມະນູນ້ໍາຄວາມກົດດັນສູງຫຼັງຈາກໂລຫະຫຼືໂລຫະປະສົມໂລຫະ. ຖືກລະລາຍພາຍໃຕ້ສະພາບແວດລ້ອມການປົກປ້ອງກ໊າຊຫຼືສະພາບແວດລ້ອມທາງອາກາດທົ່ວໄປ. ຄ່າໃຊ້ຈ່າຍໃນການດໍາເນີນງານຂອງເຄື່ອງຈັກແລະການຜະລິດຝຸ່ນແມ່ນຕໍ່າ. ອຸປະກອນການປະລໍາມະນູຂອງຝຸ່ນໂລຫະແມ່ນປະເພດຂອງເຕັກນິກການກຽມພ້ອມຂອງຝຸ່ນທີ່ໂລຫະຫຼືນ້ໍາປະສົມໄດ້ຖືກແຍກອອກເປັນລູກປັດນ້ອຍໂດຍແຫຼວໄວ (ຂະຫນາດກາງ atomization) sway ຫຼືວິທີການສະລັບກັນ, trailed ໂດຍ buildup ເປັນຝຸ່ນທີ່ເຂັ້ມແຂງ. ວັດສະດຸໃດໆທີ່ສາມາດສ້າງຮູບຮ່າງຂອງນ້ໍາສາມາດເປັນປະລໍາມະນູແລະຜົງ. ຄວາມກົດດັນສູງການລະລາຍນ້ໍາເຕັກນິກສາມາດຜະລິດຝຸ່ນ MIM ໂລຫະປະສົມຢ່າງມີປະສິດທິພາບ, ຜົງເຫລໍກທີ່ໄດ້ຮັບການປິ່ນປົວທີ່ເປັນເອກະລັກ, ຝຸ່ນເຫຼັກໄວ, ຝຸ່ນໂລຫະທີ່ມີຄຸນຄ່າ, ຜົງປະສົມທີ່ອີງໃສ່ທອງແດງ, ແລະຜົງປະສົມຊຸບເປີ, ແລະອື່ນໆ. ການນໍາໃຊ້ທົ່ວໄປທີ່ສຸດແມ່ນອຸປະກອນປະລໍາມະນູອາຍແກັສແລະອຸປະກອນປະລໍາມະນູນ້ໍາ. ໃນລະຫວ່າງເວລາທີ່ໃຊ້ຂະບວນການສົ່ງຜົງປະລໍາມະນູ, ລະລາຍໂລຫະທີ່ບໍ່ມີການຫລອມໂລຫະເຂົ້າໄປໃນນ້ໍາປະສົມທີ່ມີຄຸນວຸດທິ (ໂດຍ superheated ຂະຫນາດໃຫຍ່ຢູ່ທີ່ 100-150 ℃) ໂດຍເຄື່ອງເຮັດຄວາມຮ້ອນໄຟຟ້າຫຼືເຄື່ອງເຮັດຄວາມຮ້ອນທີ່ຍອມຮັບ, ແລະຫຼັງຈາກນັ້ນ infused ເຂົ້າໄປໃນ tundish ໃນໄລຍະ spout ປະລໍາມະນູ. ທາດແຫຼວທີ່ໄຫຼອອກມາຈາກທໍ່ລະບາຍນ້ຳຢູ່ສ່ວນລຸ່ມຂອງທໍ່ນ້ຳ, ແລະ ເມື່ອມັນຜ່ານທໍ່ນ້ຳ, ມັນຈະຖືກປະລະມະນູເປັນລູກປັດດີ ເມື່ອມັນປະສົບກັບກະແສລົມ ຫຼືກະແສນ້ຳຢ່າງໄວ. ການຫຼຸດລົງຂອງປະລໍາມະນູແມ່ນແຂງຢ່າງໄວວາເປັນຝຸ່ນປະສົມຢູ່ໃນຫ້ອງປະລໍາມະນູທີ່ປິດ. ໂດຍແລະຂະຫນາດໃຫຍ່, ອະນຸພາກຜົງປະລໍາມະນູຂອງອາຍແກັສທີ່ບໍ່ມີປະໂຫຍດແມ່ນເປັນຮູບກົມ, ມີເນື້ອໃນອົກຊີເຈນຕ່ໍາ (ຕ່ໍາກວ່າ 100 × 10), ແລະສາມາດຖືກສ້າງຂື້ນຢ່າງກົງໄປກົງມາເປັນລາຍການທີ່ມີຄວາມຫນາແຫນ້ນໂດຍການປະດິດສ້າງ thermoforming, (ຕົວຢ່າງ, ການບີບ isostatic ຮ້ອນ). ອະນຸພາກຜົງປະລໍາມະນູຂອງນ້ໍາແມ່ນສໍາລັບພາກສ່ວນທີ່ສຸດຮູບຮ່າງທີ່ບໍ່ສາມາດຄາດເດົາໄດ້ທີ່ມີເນື້ອໃນອົກຊີເຈນທີ່ສູງ (ສູງກວ່າ 600 × 10) ແລະຄວນຈະຖືກ tempered. ມັນມີຄວາມຍືດຫຍຸ່ນດີແລະສາມາດບີບເຢັນເຂົ້າໄປໃນພາກສ່ວນກົນຈັກ.

ຫຼັກການເຮັດວຽກ

ວິທີການທີ່ກ່ຽວຂ້ອງກັບການສົ່ງຜົງໂລຫະໂດຍອຸປະກອນການປຸງແຕ່ງນ້ໍາປະລໍາມະນູ pummeling ມີປະຫວັດຍາວ. ໃນໂອກາດເກົ່າແກ່, ບຸກຄົນໄດ້ເອົາເຫລໍກຂອງແຫຼວເຂົ້າໄປໃນນ້ໍາແລະແຕກອອກເປັນອະນຸພາກໂລຫະລະອຽດ, ເຊິ່ງຖືກນໍາໃຊ້ເປັນອົງປະກອບທີ່ບໍ່ໄດ້ຮັບການປັບປຸງສໍາລັບການເຮັດເຫຼັກກ້າ; ເຖິງຈຸດນີ້, ມີບຸກຄົນທີ່ມີທາດແຫຼວທີ່ຫວ່າງເປົ່ານໍາໄປກົງໄປກົງມາເຂົ້າໄປໃນນ້ໍາເພື່ອເຮັດໃຫ້ການສັກຢານໍາ. ຍຸດທະສາດການຕຳດ້ວຍປະລໍາມະນູຂອງນໍ້າແມ່ນໃຊ້ເພື່ອເຮັດໃຫ້ຜົງປະສົມຫຍາບ. ແນວທາງຂອງວົງຈອນແມ່ນທຽບເທົ່າກັບສິ່ງທີ່ໄດ້ກ່າວມາກ່ອນຫນ້ານີ້ອະນຸຍາດໃຫ້ນ້ໍາລະເບີດໂລຫະແຫຼວ, ແຕ່ຜົນຜະລິດທີ່ຮ້າຍກາດໄດ້ຖືກປັບປຸງຢ່າງຫຼວງຫຼາຍ. ເພື່ອເຮັດໃຫ້ຜົງປະສົມຫຍາບໂດຍເຄື່ອງປັ່ນປ່ວນນ້ໍາ, ຄໍາຫຍາບຄວນຈະຖືກເຮັດໃຫ້ເປັນແຫຼວໃນເຄື່ອງເຮັດຄວາມຮ້ອນກ່ອນ, ແລະຄໍາຂອງແຫຼວຄວນໄດ້ຮັບການຮ້ອນປະມານ 50 ອົງສາ. ຫຼັງຈາກນັ້ນ, ໃນຈຸດນັ້ນ, infused ເຂົ້າໄປໃນ tundish ໄດ້. ເລີ່ມ siphon ນ້ໍາທີ່ມີຄວາມກົດດັນສູງກ່ອນທີ່ນ້ໍາຄໍາຈະ infused, ແລະປ່ອຍໃຫ້ເຄື່ອງປະລໍາມະນູນ້ໍາຄວາມກົດດັນສູງ gadget ເລີ່ມ workpiece ໄດ້. ນ້ໍາຄໍາໃນ tundish ຜ່ານແຖບແລະເຂົ້າໄປໃນປະລໍາມະນູໂດຍຜ່ານ spout spilling ຢູ່ສ່ວນຕ່ໍາຂອງມັດ. ເຄື່ອງປະລໍາມະນູເປັນເຄື່ອງມືທີ່ສໍາຄັນສໍາລັບການສົ່ງຜົງປະສົມຄໍາທີ່ຫຍາບຄາຍທີ່ມີນ້ໍາຫມອກທີ່ມີຄວາມກົດດັນສູງ. ລັກສະນະຂອງເຄື່ອງປະລໍາມະນູແມ່ນຖືກກໍານົດດ້ວຍຄວາມຊໍານານທີ່ຮ້າຍກາດຂອງຝຸ່ນໂລຫະ. ພາຍໃຕ້ກິດຈະກໍາຂອງນ້ໍາທີ່ມີຄວາມກົດດັນສູງຈາກເຄື່ອງປະລໍາມະນູ, ນ້ໍາຄໍາໄດ້ຖືກແຍກອອກເປັນລູກປັດດີຢ່າງຕໍ່ເນື່ອງ, ເຊິ່ງຕົກເຂົ້າໄປໃນນ້ໍາເຢັນໃນອຸປະກອນ, ແລະຊີມັງຢ່າງໄວວາເຂົ້າໄປໃນຝຸ່ນປະສົມ. ໃນຂະບວນການປະລໍາມະນູນ້ໍາທີ່ມີຄວາມກົດດັນສູງຕາມປະເພນີສໍາລັບການສົ່ງຜົງໂລຫະ, ຜົງໂລຫະສາມາດຖືກລວບລວມຢ່າງຕໍ່ເນື່ອງ, ແຕ່ປະລິມານເລັກນ້ອຍຂອງຝຸ່ນໂລຫະຈະສູນເສຍໄປກັບນ້ໍາປະລໍາມະນູ. ສໍາລັບການປະລໍາມະນູນ້ໍາຄວາມກົດດັນສູງ, ລາຍການປະລໍາມະນູໄດ້ຖືກບັນຈຸຢູ່ໃນ gadget ປະລໍາມະນູ, ເລັ່ງ, sifted, (ຖ້າຫາກວ່າທີ່ສໍາຄັນ, ມັນດີຫຼາຍອາດຈະແຫ້ງ, ປົກກະຕິໂດຍກົງສົ່ງອອກຈາກລະບົບດັ່ງຕໍ່ໄປນີ້.) ເພື່ອໃຫ້ໄດ້ຮັບຝຸ່ນໂລຫະປະສົມລະອຽດ, ຈະມີ. ບໍ່ມີການຂາດຝຸ່ນ amalgam ໃນວົງຈອນທັງຫມົດ. ແຕ່ປະລິມານເລັກນ້ອຍຂອງຝຸ່ນໂລຫະຈະສູນເສຍໄປກັບນ້ໍາປະລໍາມະນູ. ສໍາລັບການປະລໍາມະນູນ້ໍາຄວາມກົດດັນສູງ, ລາຍການປະລໍາມະນູໄດ້ຖືກບັນຈຸຢູ່ໃນ gadget ປະລໍາມະນູ, ເລັ່ງ, sifted, (ຖ້າຫາກວ່າທີ່ສໍາຄັນ, ມັນດີຫຼາຍອາດຈະແຫ້ງ, ປົກກະຕິໂດຍກົງສົ່ງອອກຈາກລະບົບດັ່ງຕໍ່ໄປນີ້.) ເພື່ອໃຫ້ໄດ້ຮັບຝຸ່ນໂລຫະປະສົມລະອຽດ, ຈະມີ. ບໍ່ມີການຂາດຝຸ່ນ amalgam ໃນວົງຈອນທັງຫມົດ. ແຕ່ປະລິມານເລັກນ້ອຍຂອງຝຸ່ນໂລຫະຈະສູນເສຍໄປກັບນ້ໍາປະລໍາມະນູ. ສໍາລັບການປະລໍາມະນູນ້ໍາຄວາມກົດດັນສູງ, ລາຍການປະລໍາມະນູໄດ້ຖືກບັນຈຸຢູ່ໃນ gadget ປະລໍາມະນູ, ເລັ່ງ, sifted, (ຖ້າຫາກວ່າທີ່ສໍາຄັນ, ມັນດີຫຼາຍອາດຈະແຫ້ງ, ປົກກະຕິໂດຍກົງສົ່ງອອກຈາກລະບົບດັ່ງຕໍ່ໄປນີ້.) ເພື່ອໃຫ້ໄດ້ຮັບຝຸ່ນໂລຫະປະສົມລະອຽດ, ຈະມີ. ບໍ່ມີການຂາດຝຸ່ນ amalgam ໃນວົງຈອນທັງຫມົດ.

ການຈັດລຽງທັງຫມົດຂອງຮາດແວປະລໍາມະນູນ້ໍາຝຸ່ນໂລຫະປະກອບດ້ວຍພາກສ່ວນທີ່ມາພ້ອມກັບ: ສ່ວນການລະລາຍ: ທ່ານສາມາດເລືອກເຕົາເຜົາໂລຫະທີ່ມີຄວາມຖີ່ປານກາງ ຫຼືເຕົາເຜົາໂລຫະທີ່ມີຄວາມຖີ່ສູງ. ຄວາມອາດສາມາດຂອງເຕົາໄຟແມ່ນຂຶ້ນກັບປະລິມານການປຸງແຕ່ງຂອງຝຸ່ນໂລຫະ. ທ່ານສາມາດເລືອກ furnace 50 kg ຫຼື furnace 20 kg. ສ່ວນປະລໍາມະນູ: ສ່ວນຫນຶ່ງຂອງອຸປະກອນນີ້ແມ່ນອຸປະກອນທີ່ບໍ່ແມ່ນມາດຕະຖານ, ເຊິ່ງຄວນຈະຖືກອອກແບບແລະຈັດລຽງຕາມເງື່ອນໄຂສະຖານທີ່ຂອງຜູ້ຜະລິດ, ສ່ວນໃຫຍ່ແມ່ນລວມທັງ tundish: ເມື່ອ tundish ໄດ້ຖືກຜະລິດໃນລະດູຫນາວ, ມັນຈໍາເປັນຕ້ອງມີຄວາມຮ້ອນກ່ອນ; Atomizer: ເຄື່ອງປະລໍາມະນູສົ່ງຜົນກະທົບຕໍ່ນ້ໍາຄວາມກົດດັນສູງຈາກປັ໊ມນ້ໍາແຮງດັນສູງດ້ວຍຄວາມໄວແລະມຸມທີ່ກໍານົດໄວ້ກັບນ້ໍາຄໍາຈາກ tundish, ແຕກອອກເປັນ droplets ໂລຫະ. ພາຍໃຕ້ຄວາມກົດດັນຂອງປັ໊ມດຽວກັນ, ປະລິມານຂອງຜົງໂລຫະທີ່ດີຫຼັງຈາກການປະລໍາມະນູແມ່ນກ່ຽວຂ້ອງກັບປະສິດທິພາບຂອງເຄື່ອງປະລໍາມະນູ; cylinder atomization: ມັນເປັນບ່ອນທີ່ຝຸ່ນໂລຫະປະສົມໄດ້ຖືກປະລໍາມະນູ, ເມ່ືອຍ່ອງ, ເຢັນແລະເກັບກໍາ. ເພື່ອປ້ອງກັນບໍ່ໃຫ້ຜົງໂລຫະປະສົມ superfine ສູນເສຍໄປກັບນ້ໍາ, ຝຸ່ນໂລຫະປະສົມທີ່ກຽມໄວ້ຄວນໄດ້ຮັບການອະນຸຍາດໃຫ້ຢືນຢູ່ໃນໄລຍະເວລາຫນຶ່ງຫຼັງຈາກ atomization pulverizing, ແລະຫຼັງຈາກນັ້ນວາງໄວ້ໃນກ່ອງຮັບຝຸ່ນ. ພາກສ່ວນຫຼັງການປຸງແຕ່ງ: ກ່ອງເກັບຝຸ່ນ: ໃຊ້ສໍາລັບການລວບລວມຝຸ່ນໂລຫະປະສົມປະລໍາມະນູ, ການແຍກແລະການກໍາຈັດນ້ໍາເກີນ; drying furnace: ຕາກໃຫ້ແຫ້ງຝຸ່ນໂລຫະປະສົມປຽກດ້ວຍນ້ໍາ; ເຄື່ອງກວດ: ຄັດລອກຜົງໂລຫະປະສົມ, ຝຸ່ນໂລຫະປະສົມທີ່ຫຍາບຄາຍທີ່ບໍ່ກົງກັບຂໍ້ກໍາຫນົດສາມາດຖືກນໍາໃຊ້ເປັນວັດສະດຸ remelting ທີ່ຈະ re-melted ແລະ atomized.

ອຸປະກອນການປະລໍາມະນູນ້ໍາຝຸ່ນໂລຫະຄວາມກົດດັນສູງທີ່ສຸດມີລັກສະນະດັ່ງຕໍ່ໄປນີ້

1-ມັນສາມາດໄດ້ຮັບການນໍາໃຊ້ສໍາລັບໂລຫະສ່ວນໃຫຍ່ແລະຝຸ່ນປະສົມ, ແລະຄ່າໃຊ້ຈ່າຍໃນການສ້າງແມ່ນຕໍ່າ.

2-ມັນສາມາດວາງແຜນຝຸ່ນ subspherical ຫຼືຝຸ່ນ sporadic.

3-ເນື່ອງຈາກການຊີມັງໄວແລະບໍ່ມີການໂດດດ່ຽວ, ຝຸ່ນ amalgam ເປັນເອກະລັກຈໍານວນຫຼາຍສາມາດກຽມພ້ອມ.

4- ຂະຫນາດໂມເລກຸນຜົງສາມາດມາຮອດຈຸດທີ່ຈໍາເປັນໄດ້ໂດຍການປ່ຽນລະບົບ fitting.

ສະຫນອງການຫລໍ່ໂລຫະທີ່ມີຄຸນນະພາບ

ສໍາລັບຂໍ້ມູນເພີ່ມເຕີມກະລຸນາ

ສົ່ງອີເມວຫາພວກເຮົາ :-info@hasungmachinery.com sales@hasungmachinery.com

ເວັບໄຊທ໌ :- www.hasungcasting.comhttps://hasungmachinery.com/

ເວລາປະກາດ: ມິຖຸນາ-30-2022